Jak se obrábí budoucnost

Výzkumný tým AMRC vyvíjí pro průmyslové firmy programy zaměřené na nové výrobní techniky a obráběcí technologie, které by umožnily zvýšit efektivitu výroby a snížit náklady při zachování kvality.

Výzkumný tým AMRC vyvíjí pro průmyslové firmy programy zaměřené na nové výrobní techniky a obráběcí technologie, které by umožnily zvýšit efektivitu výroby a snížit náklady při zachování kvality.

Skupina AMRC (Advanced Manufacturing Research Center), která zahrnuje vývojový tým univerzity v Sheffieldu, BAE Systems, Rolls-Royce a Seco Tools, zdokonaluje technologie a výrobní procesy. Pro továrnu Boeing v Sheffieldu, prvním evropském výrobním závodě americké společnosti Boeing, zkoumá čtyři stěžejní obráběcí procesy: hybridní (aditivní a subtraktivní), kryogenní, ultrazvukové a laserové obrábění.

Nekonvenční obrábění a jednooperační procesy

Použití složitějších geometrických komponent vyrobených z vysoce výkonných slitin a kompozitů vede k potřebě zlepšení procesu obrábění s požadavkem na přísnější tolerance. Zlepšení nákladů by měly přinést metody obrábění s jednou operací, které snižují manuální zásahy a prostoje. Pro dosažení tohoto cíle použili vědci AMRC k určení nákladově nejefektivnější metody dynamickou a kritickou analýzu dráhy, simulaci, pokročilé upínání, návrh nástroje apod.

Příkladem je vrtání děr, které by mělo být jediným pracovním procesem. U výrobců draků letadel se odhaduje, že počet otvorů, které do nich musí ročně vyrobit, se pohybuje kolem 50 milionů, přičemž každý otvor musí být přesně umístěn a opracován vrtáním, frézováním nebo erodováním. AMRC zkoumá postupy obrábění s nízkým točivým momentem, orbitální vrtání, technologie optimalizace strategií obrábění pro robotické systémy, topografické a podpovrchové metalurgické analýzy obráběných součástí a strategie čistého obrábění, které snižují nebo vylučují použití oleje a jiných tekutých chladicích kapalin.

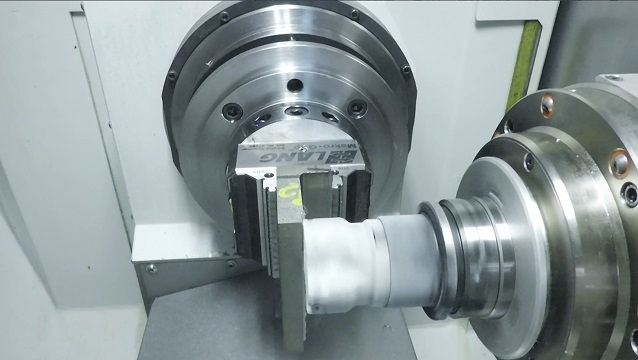

Kromě vrtání děr se výzkum AMRC zaměřuje i na komponenty pro efektivnější pohony, např. pro elektro, hybridní nebo převodové systémy. Celkovým cílem je zvýšit efektivitu pohonů letadel při současném snížení hluku a emisí CO2. Tato práce je prováděna ve spolupráci s výrobcem CNC strojů Okuma pomocí 5osého multitaskingového CNC obráběcího centra MU-8000V-L sloužícího pro výzkum pokročilého obrábění, výroby a materiálů pro letecký průmysl.

Další iniciativou je projekt Factory 2050, zaměřený na společný výzkum rekonfigurovatelných digitálně asistovaných technologií montáže, výroby komponentů a obrábění, integrovanou velkoobjemovou metrologii, robotiku a automatizaci a výrobní informatiku. K hlavním výzvám v projektu špičkové továrny budoucnosti patří např. vysoké tolerance, složité geometrie a vyšší produktivita vyžadující analýzy a simulaci kritické cesty k nalezení vhodných řešení. Očekává se, že techniky obrábění pro Boeing budou přínosem i pro další obory.

Jemná práce pro kosmickou techniku

Během lockdownu při pandemii covid-19 pomohli inženýři AMRC společnosti Airbus s komplexní operací obrábění základního kužele pro nový satelit. Kužel z hliníkové voštiny, vložené mezi vnitřní a vnější plášť z polymeru vyztuženého uhlíkovými vlákny (CFRP), je klíčovou součástí nového vysoce výkonného komunikačního satelitu Eurostar Neo a tvoří centrální strukturu a základnu servisního modulu satelitu.

V praxi to znamenalo opracování 288 otvorů, trojice přístupových panelů s tolerancí menší než průměr lidského vlasu, a obrábění ploch na horních a dolních prstencích spojených s kuželem, který je vysoký 1,3 m, ale velmi lehký. Jde o typickou třívrstvou sendvičovou strukturu (uhlíkové vlákno na vnějším a vnitřním povrchu s hliníkovou voštinovou vrstvou uprostřed), která je poměrně obtížně obrobitelná. Airbus požadoval nulovou chybovost a voštinová struktura musela mít čistý řez bez otřepů, proto AMRC vyvinula techniky k odstranění veškerého rizika delaminace. Obrábění konvenčními nástroji by mohlo tenkou sendvičovou strukturu snadno poškodit, takže byly použity velmi odolné speciální nástroje z karbidu potažené diamantem, s unikátní geometrií, schopné vytvořit jemný a čistý okraj. Po každých deseti dírách byla provedena kontrola delaminace a měření průměru, což zajistilo, že opotřebení nástroje nemělo žádný vliv na kvalitu otvorů.

Samotné obráběcí práce byly prováděny pomocí 5osého obráběcího stroje Starrag STC 1250, který splňoval přísné požadavky na toleranci otvorů ± 0,015 mm, stejně jako požadavek na přesnost polohy ± 0,05 mm.

V hlavní roli kompozity a ultrazvuk

Jeden z týmů AMRC, který je zaměřen na kompozitní materiály, prokázal proveditelnost ořezávání 3D kompozitních předlisků pomocí ultrazvuku pro složitou geometrii lopatek nové generace. Firma Dowty Propellers vyvinula automatizovaný proces tváření kompozitů pro pokládání a vytváření kompozitních předlisků používaných při výrobě listů vrtule. Před sestavením bylo potřeba předlisky oříznout na požadovanou velikost, aby se zajistilo jejich dobré uložení v nástroji pro přenos pryskyřice. Cílem AMRC bylo prokázat proveditelnost sešívání stohů materiálů před formováním do tvaru s následným ořezáním na požadovanou velikost pomocí ultrazvukového nože namontovaného na rameni robota. Výhod tohoto řešení je řada: stohy kompozitních vrstev jsou stabilizovány efektivním způsobem pro automatizované tváření, je zlepšena kvalita hrany dílu, ultrazvuková technologie zvládne požadavky na víceosé řezání, lze vytvořit složitou geometrii a samotný proces je rychlý a automatizovatelný. Komplexy prepregu jsou stabilizovány efektivním způsobem pro tvarování za tepla a proces ultrazvukového řezání zvládne požadavky na víceosé řezání. Šlo o první komerční využití schopnosti robotického ultrazvukového ořezávání v rámci AMRC. Zkoušky byly nejprve prováděny na 2D řezačce vrstev Bullmer a získané poznatky přeneseny do 3D robotického systému KSL schopného řezat složité geometrické tvary s velmi vysokou přesností a kvalitou.

Prostřednictvím programu DigiProp dokázalo AMRC Composite Center posunout hranice možností v kompozitní výrobě a prokázat ultrazvukové ořezávání se zkrácenou dobou řezání a zlepšenou kvalitou dílů, jako životaschopnou technologii, která má uplatnění v jiných odvětvích. Výsledkem byly velmi kvalitní ořezané díly a pětinásobné zkrácení doby řezání (z deseti minut na dvě), a možnost řezat i složité tvary, vnitřní kapsy a zkosené hrany. Úspěšné testy dokázaly, že kromě použití pro 2D tkané předlisky lze proces ultrazvukového ořezávání použít i pro pletené a 3D tkané předlisky.

Petr Sedlický

Foto: AMRC, Airbus