Metody měření nečistot v olejích

Čistota oleje má zcela zásadní vliv na životnost a spolehlivost strojů. Znečištění oleje může být příčinou i více než 80 % poruch a negativních projevů stroje. Nečistoty v oleji způsobují opotřebení klíčových komponent, zvýšené tření, vyšší spotřebu energie, netěsnosti, degradaci maziva atd. Výsledkem jsou zvýšené náklady na údržbu a provoz.

Čistota oleje má zcela zásadní vliv na životnost a spolehlivost strojů. Znečištění oleje může být příčinou i více než 80 % poruch a negativních projevů stroje. Nečistoty v oleji způsobují opotřebení klíčových komponent, zvýšené tření, vyšší spotřebu energie, netěsnosti, degradaci maziva atd. Výsledkem jsou zvýšené náklady na údržbu a provoz.

Nečistoty se obvykle dělí do dvou skupin – tvrdé a měkké. Mezi tvrdé se řadí částice prachu, opotřebení, těsniv, částic z výroby apod. Do měkkého znečištění se zařazují produkty degradace oleje, které tvoří měkké kaly a úsady.

Nečistoty se do systému dostávají z vnějšího prostředí anebo se tvoří uvnitř stroje (produkty degradace oleje a částice opotřebení). Pokud eliminujeme vnik nečistot z vnějšího prostředí, výrazně se redukuje také množství nečistot vznikajících uvnitř stroje.

Metody

Pokud chceme zajistit dlouhodobě spolehlivý provoz či výrobu, kontrola znečištění olejů je jedním z nejdůležitějších úkolů údržby. Metod, jak stanovit úroveň znečištění oleje je řada. Níže jsou ty nejčastěji používané včetně jejich výhod a nevýhod.

Vizuální analýza oleje

Nejjednodušší (a nejméně přesná) je metoda vizuální, což je procedura, kdy technik provádějící inspekci stroje či zařízení vyhodnocuje změny ve vzhledu oleje – barvy, přítomnost zákalu či okem viditelných částic apod. Pokud inspekce identifikuje problém, okamžitě je možné zjednat nápravu anebo se odebere vzorek pro sofistikovanější diagnostické metody.

Ačkoliv je vizuální hodnocení vzhledu oleje ryze subjektivní a jen málo doporučovaný postup, může v některých případech mít svou hodnotu a pozorná obsluha může včas odhalit blížící se poruchu stroje.

Výhody: rychlost, jednoduchost a nízké náklady.

Nevýhody: nízká přesnost, vyžaduje trénovaný personál, detekuje až opravdu extrémní úrovně znečištění, navíc stroj na to musí být přizpůsoben.

Gravimetrie

Jde o metodu spočívající ve stanovení celkové hmotnosti nečistot ve vzorku kapaliny. Definovaný objem vzorku oleje ze stroje (s rozpouštědlem) se přefiltruje pomocí podtlaku přes laboratorní membránu definované porozity. Pro oleje se nejčastěji využívají membrány s porozitou 0,45 a 0,8 µm, méně často 0,2 µ. Po vysušení se membrána zváží a výsledek se přepočítá jako hmotnost nečistot zachycených na membráně v mg/kg nebo mg/100 ml. V praxi se používají tyto standardy: ČSN EN 12662, ISO 4405, ASTM D4898, DIN 51 365 – motorové oleje.

Gravimetrická metoda, pokud se použije laboratorní membrána s porozitou nižší než 1 µm, poskytuje velmi přesnou informaci o celkovém znečištění oleje (obr. 1). Pokud se zamyslíme nad faktem, že nejvíce opotřebení způsobují částice o tloušťce mazacího filmu nebo menší, pak právě tato metoda nám přináší zcela jasnou informaci, která přímo koreluje s opotřebením a spolehlivostí stroje.

Laboratorní membránu lze ale podrobit dalšímu zkoumání – provést analýzu zachycených částic pod mikroskopem (viz obr. 2), případně částice spočítat a klasifikovat do velikostních tříd, je možné stanovit barvu zachycených nečistot na membráně kolorimetrem, provést spektrální analýzu zachycených částic a zjistit tak jejich složení atd.

Doporučované limity: Podpora výrobců této metody je poměrně malá, přesto se najdou výjimky. Například pro mazací oleje točivých strojů doporučují někteří výrobci max. hodnotu 50 mg/kg. V praxi se nám podařilo vypozorovat, že hodnota 20 mg/kg na membráně 0,45 µm je zárukou bezporuchového provozu hydraulických systémů.

Výhody: relativně jednoduchá, vysoká přesnost a opakovatelnost, může pracovat s částicemi pod 1 µm, přesně koreluje se spolehlivostí stroje, membrána najde další využití.

Nevýhody: vyžaduje relativně velký objem vzorku, nelze automatizovat, vyžaduje lidskou práci, je poměrně nákladná a nesděluje nic o povaze či charakteru částic.

Stanovení počtu částic – kód čistoty

V průmyslových aplikacích je nejrozšířenější metodou, která hodnotí znečištění oleje, pomocí stanovení počtu částic daných velikostí v definovaném objemu oleje a zařazení počtu částic do třídy, resp. kódu čistoty. Stanovení počtu částic a jejich distribuce lze provést několika způsoby:

• Měření tlakové ztráty na sítku – je nepřímé stanovení kódu čistoty, kdy se do kapiláry s proudící kapalinou vloží sítko s definovanou velikostí pórů a měří se vzniklá tlaková ztráta před a za sítkem (metoda se používá minimálně).

• Stanovení počtu a distribuce částic pod mikroskopem – principem je vizuální analýza částic zachycených na membráně, měření jejich velikosti a stanovení jejich počtu. Analýzu provádí buď zkušený operátor a v porovnání s vizuálním etalonem stanoví kód čistoty (subjektivně nejpodobnější vzhled), nebo se „ručně“ počítají částice a pomocí měrného kříže měří velikost částic. Zde se obvykle neanalyzuje celá plocha, ale jen několik reprezentativních čtverců velikosti 3 x 3 mm. Vzhledem k pracnosti se tento postup v praxi využívá minimálně. Nebo jde o automatické vyhodnocení s mikroskopem a digitální kamerou, která nasnímá celou plochu membrány a algoritmem obrazové analýzy se spočítají velikosti částic.

• Útlum/rozptyl světla na snímači, APC (Automatic Particle Counter) – vzorek oleje prochází kapilárou, kde na jedné straně je zdroj světla (laser) a na druhé snímač. Pokud kapilárou projde částice, snímač je na okamžik zastíněn. Takto je detekována přítomnost částice i její velikost. Tento způsob je v současnosti zcela dominantní, protože jde o plně automatizovaný a přesný způsob stanovení počtu částic v oleji. Využívá se jak v laboratorních podmínkách pro přesné stanovení kódu čistoty ze vzorku, tak i v provozu, kdy snímač měřící počty částic může být přímo instalován do olejového systému a nepřetržitě monitorovat znečištění oleje.

Stanovení velikosti částice a kalibrace APC

Stanovení velikosti částice má v teoretické rovině jeden problém. Částice nečistot v oleji nemají přesný kulový tvar. Proto je potřeba při stanovení velikosti nepravidelné částice zvolit postup, kdy se vybere jeden z možných rozměrů (viz obr. 3).

Na konci šedesátých let byl vyvinut kalibrační postup, aby se zajistilo, že počty částic získané pomocí APC se co možná nejvíce shodují s počty získanými optickou mikroskopií. Jako etalon se použil zkušební prach Air Cleaner Fine Test Dust (ACFTD), a tento postup se stal mezinárodní normou ISO 4402. Dodnes se stále používá.

Poté co byla ukončena výroba ACFTD, bylo potřeba nalézt nový referenční materiál. Toto úsilí vyústilo v odsouhlasení ISO MTD (ISO medium test dust - ISO 12103-A3) jako referenčního kontaminantu sledovaného NIST, resp. standardního referenčního materiálu SRM 2806 používajícího ISO MTD v hydraulické kapalině MIL-H-5606. Aktualizaci si tak vyžádal i postup kalibrace APC, a proto vznikl nový standard ISO 11 171. Tento kromě jiných vylepšení také zavádí nový způsob stanovení velikosti částic – v projektované ploše. Díky této změně čítače kalibrované podle původního postupu detekují jinou velikost částic, než čítač kalibrovaný podle aktuálního standardu ISO 11 171. Aby při reportování výsledků bylo zřejmé, dle jakého standardu je čítač kalibrován, doporučuje se u čítačů používat označení µm (c), přičemž „(c)“ odkazuje na použití certifikovaného materiálu sledovaného NIST.

Klasifikace počtů částic do tříd

Pro snazší orientaci místo konkrétního naměřeného počtu částic používá klasifikace výsledku zařazením do tzv. třídy čistoty. Používané způsoby klasifikace do tříd:

ISO 4406:1999 / ČSN ISO 4406 – Metoda kódování úrovně znečištění pevnými částicemi – Kód čistoty dle ISO 4406:1999 uvádí průměrnou koncentraci částic v 1 ml kapaliny pro částice o rozměru větší než 4 μm, větší než 6 μm a větší než 14 μm v tříčíselném kódu R4/R6/R14.

NAS 1638 – Cleanliness requirements of parts used in hydraulic systems – National Aerospace Standard 1638 vznikl pro klasifikaci třídy znečištění leteckých komponent. Definuje maximální počet částic ve 100 ml kapaliny a původně vycházel z počítání počtu částic pod mikroskopem. 30. května 2001 byla ukončena platnost tohoto standardu a navazující je nový standard SAE A6 Aerospace AS4059 resp. ISO 11 218.

SAE AS4059 – Aerospace Fluid Power – Contamination Classification for Hydraulic Fluids / ISO 11 218:2017 – Aerospace – Cleanliness classification for hydraulic fluids – Tato norma navazuje na rozšířený standard NAS1638 a definuje i převod z NAS1638 do tříd AS4059. Definuje třídy dle maximálního počtu částic ve 100 ml kapaliny. Aktuální revize F vyšla v roce 2003.

Tabulka pro rozdílové počty částic

Tabulka pro souhrnné počty částic

GOST 17216:2001 – Industrial cleanliness. Grades of liquids purity – Norma byla vyvinuta technickou komisí pro normalizaci TK 184 „Ensuring Industrial Cleanliness“ v Rusku. Definuje třídy dle maximálního počtu částic ve 100 cm3 kapaliny (±0,5).

Doporučované limity

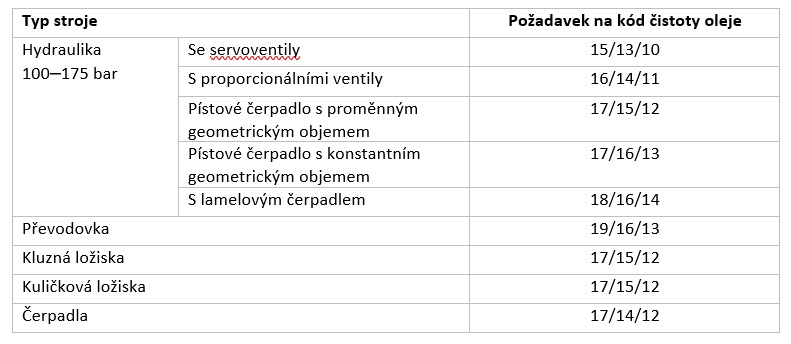

Kódy čistoty se těší široké podpoře výrobců strojů i odborné veřejnosti a jsou považovány za klíčové při hodnocení kontaminace olejů. Proto kód čistoty často najdete v manuálech ke strojům (obvykle jako jediný údaj). Existují také obecně doporučované kódy čistoty podle typu zařízení a použitých komponent. Obecně platí, že čím sofistikovanější jsou komponenty a čím vyšší jsou provozní tlaky, tím je požadována vyšší čistota oleje. Příkladem může být následující tabulka:

Čím špinavější olej, tím kratší je životnost stroje. Takže se nemusíte držet striktně doporučovaných limitů a berte je spíš jako maximální hranice znečištění. Minimální znečištění není nikde definováno a z principu věci snaha o co nečistější olej se projeví na vyšší spolehlivosti. Následující tabulka od společnosti Noria ukazuje, že důslednější péče o olej a jeho vyšší čistota se může násobně projevit na životnosti stroje. Například pokud stroj aktuálně pracuje s kódem čistoty ISO 20/17, pak zajištění čistoty 17/14 se projeví 2krát delší životností hydraulických komponent.

On-line snímače počtu částic

Jde o famózní nástroj pro moderní provozy, kde si uvědomují, že condition monitoring pracující s informací o kondici oleje je obrovský přínos jak z hlediska prevence a predikce poruch, tak i nástroj, jak ulehčit přetížené údržbě a snižovat náklady.

Hlavním úskalím on-line snímačů je však instalace. Nevhodně zapojený či nedostatečně vybavený snímač místo nečistot počítá i bublinky vzduchu v oleji, protože je nedokáže odlišit od nečistot. Z tohoto důvodu je důležitý správný výběr snímače a zkušenosti při instalaci.

Výhody: lze automatizovat, rozšířenost a široká podpora ze strany výrobců, trend hodnot má velký diagnostický potenciál.

Nevýhody: extrémně citlivá na správný odběr vzorku, jako částice se můžou počítat bublinky nebo voda, pracuje pouze s velkými částicemi.

Úsady a měkké kaly

Vlivem namáhání maziva při provozu strojů a zařízení dochází k jeho postupné degradaci. Na to, zda a v jaké míře dojde k degradaci oleje, má vliv složení oleje samotného, a především typ a intenzita namáhání.

Zásadní vliv na rychlost degradace oleje má teplota. Čím vyšší je tepelné namáhání oleje, tím rychleji olej degraduje. Nicméně existují i další faktory, díky kterým oleje degradují rychleji, např. kontaminace oleje vodou, částicemi i produkty degradace, jiskrové výboje na jemných filtrech s vysokým průtokem nebo tzv. microdieseling.

Degradaci podléhá jak základový olej, tak i přísady. Díky degradaci oleje vznikají v oleji nežádoucí chemické látky, které za určitých okolností mohou tvořit úsady či kaly v olejovém systému. Úsady narušují mazací film a zvyšují tření na pohyblivých součástech. Produkty degradace oleje jsou lepivé a zachytávají na sebe větší částice tzv. tvrdého znečištění. Vyšší tření na povrchu zasaženého i okem neviditelnou mikroskopickou vrstvou úsad znamená lokální zvýšení teploty, zvýšené namáhání stroje, rychlejší opotřebení a v důsledku rychlejší degradaci oleje i vznik dalších úsad. Úsady negativně ovlivňují zejména ventily, čerpadla, hydromotory, ložiska, soukolí převodovek, teplosměnné povrchy chladičů atp.

Kód čistoty měří velké částice

Metody měření množství částic v definovaném množství vzorku oleje principiálně nepostihují produkty degradace oleje, jelikož hodnotí pouze částice větší než 4 resp. 5 µm a přináší informaci pouze z ca 15 % celkové kontaminace oleje. V praxi se pak setkáváme s disproporcí, kdy např. dva vzorky oleje se stejným kódem čistoty NAS – 5 resp. ISO – 14/12/9 vyhodnotíme gravimetrickou metodou na membráně 0,45 µm s výsledkem 32 nebo 217 mg/kg.

Za určitých podmínek se setkáváme i se situací, kdy membrána po přefiltrování definovaného objemu vzorku oleje nevykazuje výrazný nárůst hmotnosti (gravimetrie) a přesto se na povrchu zachytí velké množství produktů degradace oleje.

Sledování potenciálu oleje k tvorbě úsad – kolorimetrické metody

Tradiční způsoby sledování kontaminace ne vždy citlivě a zejména v dostatečném předstihu varují uživatele moderních strojů a olejů o potenciálu rizika vzniku úsad v mazacím systému stroje a jeho příčinách. V důsledku toho nemusí soubor standardních olejových analýz poskytovat varování o tom, kdy začne olej degradovat a vytvářet úsady.

Pokud se zaměříme na vizuální stránku produktů degradace oleje (viz obr. 4) a zejména produktů oxidace, vídáme barvy od žluté, přes hnědou, šedou až po černou. Pokud se přefiltruje vzorek oleje přes laboratorní membránu s porozitou 0,45 µm nebo nižší, zůstanou uvnitř membrány i na jejím povrchu zachyceny produkty degradace oleje. Membrána je po filtraci zbarvená a čím více je v oleji nečistot, tím je barva membrány sytější a tmavší.

Pro sledování množství nerozpustných nečistot a zejména produktů degradace oleje se tak v současnosti nejvíce používají kolorimetrické metody, které porovnávají množství pohlceného světla ve srovnání s nepoužitou membránou. Výsledkem měření je pak bezrozměrná hodnota ΔE. Jinými slovy – čím je světlejší membrána po průchodu vzorku oleje, tím nižší je změřená hodnota kolorimetrem a tím vyšší bude spolehlivost a životnost strojů a zařízení.

MPC – ASTM D7843

Zkouška MPC (Membrane Pacht Colorimetry) je velice efektivní při prokazování přítomnosti produktů degradace v mazivu. Umožňuje předem upozornit na nebezpečí tvorby úsad v kritických komponentech strojů i zařízení. Jedná se o relativně jednoduchou a přímočarou zkoušku.

Za provozní teploty mohou být produkty oxidace v oleji v rozpuštěné podobě. Pokud provedeme vakuovou membránovou filtraci oleje bezprostředně po odběru vzorku, membrána často zůstane světlá. Abychom byli schopni stanovit množství oxidačních produktů v oleji, je nutné vzorek nechat zchladnout po dobu 3–4 dnů při pokojové teplotě (viz obr. 5).

CPA – Colorimetric Patch Analyzer

Tato metoda řeší některé nedostatky metody MPC. Zejména inkubační doba metody MPC bývá často překážkou, pokud potřebujeme provést rychlou diagnostiku. Metoda MPC měří zbarvení membrány odraženým světlem v barevném prostoru LAB. Metoda CPA provádí měření jak odraženým světlem, tak i průsvitem přes laboratorní membránu v barevném prostoru RGB. Jak se ukazuje barevný prostor RGB má při sledování potenciálu oleje k tvorbě úsad oproti prostoru LAB určité výhody.

Filtrace oleje pro metodu CPA může proběhnout bezprostředně po odběru vzorku. V oleji rozpuštěné produkty degradace se vlivem vzniku elektrostatického náboje vzniklého průchodem oleje filtračním materiálem zachytí uvnitř membrány. Na povrchu tak membrána zůstává světlá, ale pokud změříme změnu barvy po průchodu světla membránou, je patrné pohlcení světla díky přítomnosti částic produktů degradace oleje (obr. 6). Metoda CPA je složitější na interpretaci výsledků, ale poskytuje více informací o formě a způsobu degradace oleje a lépe tak může varovat před rizikem vzniku úsad.

Výhody: relativně jednoduché provedení, vysoká přesnost a opakovatelnost, pracuje i s produkty degradace oleje.

Nevýhody: vyžaduje relativně velký objem vzorku, nelze automatizovat, vyžaduje lidskou práci, nerozlišuje, zda zbarvení membrány tvoří částice nebo produkty degradace.

Závěr

Stanovení množství nečistot v oleji je klíčový úkol pro zajištění strojů v chodu. Nespoléhejte se však pouze na jeden měřený údaj, ale využívejte více pohledů a kombinujte více metod dohromady. Každá metoda pohlíží na znečištění oleje „z jiného úhlu“ a má své silné i slabé stránky.

Znečištění oleje ve stroji se může dynamicky měnit. Pokud chcete zachytit tuto dynamiku a mít k dispozici reálné údaje, je nutné často odebírat vzorky oleje anebo investovat do on-line snímače.

Interpretaci výsledků měření přizpůsobte typu technologie. Stroje si někdy sami řeknou, co přesně jim vyhovuje a pokud je vašim cílem minimalizace prostojů a maximální životnost stroje, je potřeba proto udělat něco navíc, než výrobce stroje navrhnul. Neexistuje minimální hranice znečištění.

Ing. Jan Novák, CLS, INTRIBO